1 数字孪生技术概述

数字孪生技术最早源于 20 世纪 60 年代的美国国家航空航天局,其通过地面半物理仿真系统,模拟航天任务的操作环境。2002 年,Michael Grieves 教授首次提出“镜像空间模型”的概念,标志着数字孪生技术进入高速发展期,从航天领域逐步扩展到工业制造、智慧城市、医疗健康等领域 [1-2]。

数字孪生技术通过集成物理模型、传感器数据、历史数据等多元信息,创建与物理实体相对应的虚拟数字模型,并利用该模型实现对物理实体的全生命周期模拟、分析和优化。基于数字孪生技术的数字化模型,实施数据驱动,能实时反映物理实体的状态和变化,并利用先进的建模和分析技术,提供高精度的模拟与预测,提升物理实体效能,具有实时性、精确性、优化型及协同性的特点 [3-4]。

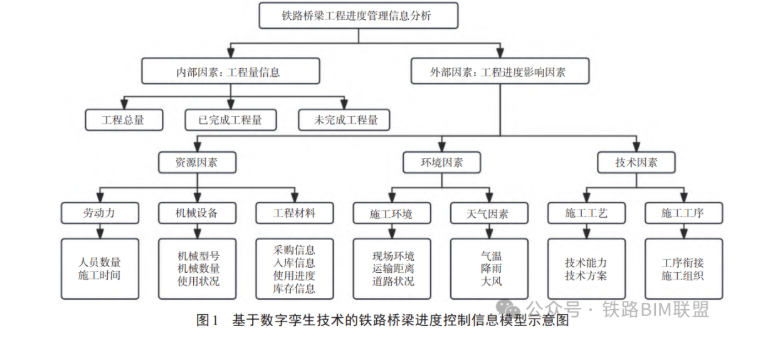

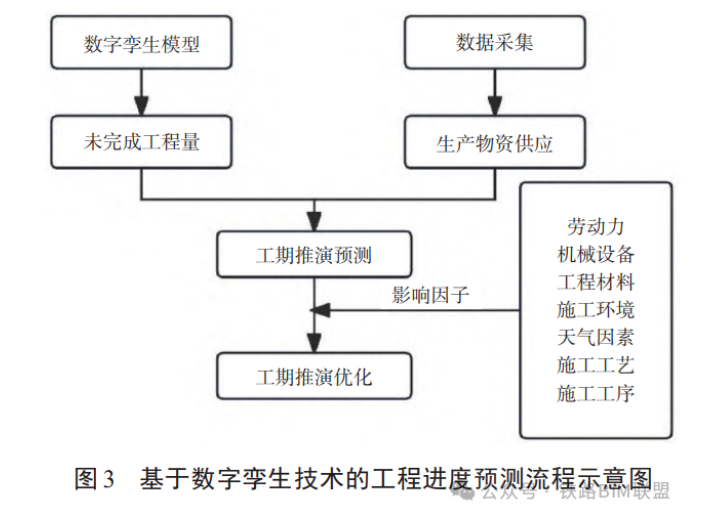

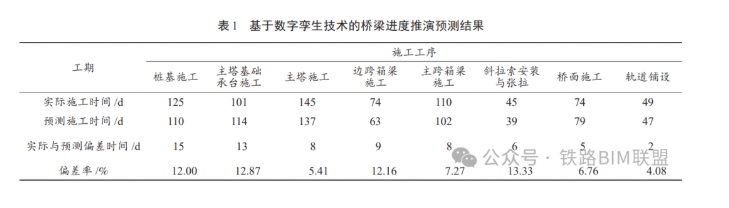

2 基于数字孪生技术的施工进度控制模型框架 铁路桥梁施工进度受多重因素的交互影响,增加了施工进度管理的复杂性及挑战性。基于铁路桥梁工程进度信息管理需求,将进度影响因素分为内部因素及外部因素两部分 [5-6]。其中,内部因素主要为铁路桥梁工程需要的水泥、钢材、粗骨料、细骨料等工程总量信息,以及各个施工阶段的已完成工程量信息与未完成工程量信息,这些内部因素在铁路桥梁施工方案制定后便已确定,通常不会出现较大的变化,因此是施工进度计划的次要影响因素;外部因素则分为资源因素、环境因素及技术因素,这些因素由项目所处的环境、施工条件等决定,在施工过程中随着外部环境因素的变化而变化,是施工进度计划的主要影响因素,也是进度控制及优化的重点。因此,为提高铁路桥梁施工进度控制质量,辅助管理人员作出科学、合理的管理决策,需要将内部因素及外部因素同步数字孪生,建立铁路桥梁进度控制信息模型,具体如图 1 所示。 3 工程应用案例 3.1 工程概况 文章研究的某铁路桥梁工程全长1200 m,主跨采用单跨300m的斜拉桥结构,两侧边跨长度分别为200m、150m;桥面宽度为20m,采用双向四线铁路设计,设计速度为 350 km/h。该铁路桥面采用混凝土连续箱梁结构;主塔高度为180.0m,塔身为钢筋混凝土结构,截面呈倒Y形,底部宽度12m,顶部宽度6m,塔身采用高强混凝土浇筑,内部设置钢筋骨架和预应力筋,施工阶段采用爬模分段施工工艺,每段施工高度约5.0m;主梁采用钢箱梁结构,梁高3.5m,箱梁顶板宽度20m、底板宽度15m,截面形式为单箱双室;塔主基础采用群桩基础,每座主塔下方设置80根直径2.5m 的嵌岩钻孔灌注桩,单桩长度为 50 m。 3.2 数字孪生技术的应用 利用 BIM 技术结合 GIS 数据,创建桥梁主体结构、附属设施及周边地形地貌的高精度三维数字模型。该模型精度等级(level of detail, LOD)满足施工进度控制要求,且不小于 LOD 300等级,以此分解最小的施工单元。 在虚拟环境中对设计方案进行碰撞检测和优化,提前发现设计缺陷,避免因设计问题导致的施工返工。通过 BIM 三维模型与实际工程进度的对比,可以直观地了解施工进度状态。结合各个构件的属性信息,实现对已完成工程量及未完成工程量的统计分析。铁路桥梁工程数字化模型如图 2 所示。 在已构建的桥梁工程数字化模型基础上,施工现场需根据实际施工进度,采用 GPS 定位系统、全站仪、三维激光扫描仪等设备采集数据,生成桥梁工程点云模型,进而实现实景模型的周期性构建,且模型精度需严格根据进度要求进行把控。不同施工阶段的实景模型更新频率有所区别:基础施工阶段采用7 d 一测的更新频率,上部结构施工阶段则缩短至3 d 一测,并基于点云模型的拼接方式,将不同周期采集生成的实景模型进行融合,确保模型能实时、完整地反映工程施工进展。 在桥梁工程施工的某一阶段,根据铁路桥梁施工现场采集的数据,不仅可以获得已完成工程量、未完成工程量等工程量信息,还可以综合最新的内外部因素,对施工进度进行推演,从而确定后续施工所需的工期。基于数字孪生技术的工程进度预测流程如图 3 所示。 3.3 铁路桥梁施工进度实时监控 根据铁路桥梁施工方案,将其施工工序细分为桩基施工、主塔基础承台施工、主塔施工、边跨箱梁施工、主跨箱梁施工、斜拉索安装与张拉、桥面施工及轨道铺设 8 个具体的施工工序。根据数字孪生技术对各个施工工序进行进度预测,进而实现对桥梁施工进度的实时监控。基于数字孪生技术的桥梁进度推演预测结果如表 1 所示。 由表 1 可知,桥梁工程施工前期,实际施工时间与预测施工时间的偏差较大,特别是在桩基施工及主塔基础承台施工阶段,实际与预测偏差均超过 10 d。这是因为施工前期阶段,虽然三维实体模型与实际进度模型可以相对协同,但由于影响因素的录入信息量较少,无法充分分析外部因素对桥梁工程进度的影响,进而造成了预测偏差较大。施工中期,进入主塔施工、边跨箱梁施工及主跨箱梁施工阶段,随着外部因素信息量的增加,基于数字孪生技术的进度推演模型预测精度逐步提高,预测偏差时间为 6 ~ 9 d。施工后期,桥面施工及轨道铺设阶段,基于数字孪生技术的进度推演模型预测偏差显著减小,轨道铺设阶段的预测偏差更是小于 2 d。由此可见,基于数字孪生技术的应用,针对不同阶段实际施工阶段与预测施工阶段的偏差,采取进度实时控制措施,可以有效提高施工效率,确保各个阶段的预测偏差率低于 15.0%,达到铁路桥梁进度控制的要求。 4 结束语 文章以某铁路桥梁工程为研究对象,构建了基于数字孪生技术的施工进度实时监控技术框架,并对其有效性及可行性进行了验证。结果表明,数字孪生技术能通过高精度的三维数字模型和实时数据采集,实现对铁路桥梁施工进度的精确监控与预测。将内部因素和外部因素同步数字孪生,可以有效识别施工过程中出现的进度偏差,为管理人员提供科学、合理的决策支持,从而推动铁路桥梁工程高效、智能发展。 参考文献 [1] 斯雨宁.基于深度学习与BIM融合技术的桥梁施工进度识别方法研究[D].上海:上海大学,2023. [2] 王嘉晨.基于数字孪生的山岭地区高速公路施工进度管理研究[D].武汉:华中科技大学,2022. [3] 莫斯钧,康兴宇.数字孪生技术在盾构施工风险评估与安全管理中的应用[J].工程技术研究,2025,10(3):131-133. [4] 王晓颖,顾钦子.建筑全生命周期中的数字孪生技术应用研究[J].建筑科技,2024,8(7):140-143. [5] 孙思佳.基于数字孪生技术的T线轨道施工现场质量管理研究[D].哈尔滨:哈尔滨理工大学,2024. [6] 戴成元,梁邦勋,程可,等.基于数字孪生的装配式建筑施工过程动态调度研究[J].建筑科学与工程学报,2024,41(4):83-94.

转载请注明来源本文地址:https://www.tuituisoft/blog/98756.html